![]()

Probablemente no se necesite mucho para convencerlo de que el mecanizado de alta velocidad puede ahorrarle tiempo y dinero. Pero al igual que conducir por una autopista en su automóvil, si aumenta su velocidad significa un aumentando de riesgo inherente.

Un portaherramienta girando a 35,000RPM corre más riesgo que el mismo portaherramienta girando a 8,000RPM, solo si se contempla la energía cinética involucrada. Si una operación de alta velocidad sale mal, no tendrá mucho tiempo para reaccionar y por lo general, es la pieza, la sujeción y/o la máquina misma la que recibirá la peor parte del daño, sin mencionar el peligro potencial para el operador. Mayores velocidades de corte también significan una mayor generación de calor y virutas.

No obstante, con un gran riesgo viene una gran recompensa, “si ganas algo, pierdes algo”, y aquellos que trabajan el Mecanizado de Alta Velocidad (MAV) obtienen rápidamente beneficios de una mayor productividad. Si la necesidad exige que corra a velocidades más altas, debe elegir las herramientas y las estrategias de corte adecuadas para poder lograrlo, de lo contrario la operación estará condenada al fracaso incluso antes de comenzar.

Hoy en día, cuando los operadores hablan sobre el MAV, por lo general se refieren a la optimización de la trayectoria de las herramientas y de estrategias de programación a través de software CAM. A lo que se refiere es, ataque de las herramientas, maquinado paso a paso y/o fresado trocoidal.

Una gran revelación que tienen muchos operadores en algún momento de su carrera es que una vez que se alcanza cierta velocidad de corte, la temperatura en el proceso de corte disminuye. Esto es contrario a la intuición, pero además de disminuir los tiempos de ciclo, también se aumentan la vida útil de la herramienta porque se mejora la disipación de calor.

Independientemente de la estrategia de corte que utilice, todas tienen el mismo propósito: maximizar su tasa de remoción de material con el equipo que tiene.

Afortunadamente, las trayectorias de herramientas de MAV suelen ser una función integrada en el software CAM, por lo que no se necesita mucho esfuerzo de programación para esto. Décadas de investigación e innumerables artículos se dedican solo a este tema (y por una buena razón), sin embargo, sigue siendo solo una pieza del rompecabezas.

Para lograr un MAV es esencial considerar como parte integral a la herramienta, la sujeción de la herramienta, la máquina y el operador.

Velocidad del Husillo y Balanceo

El primer paso, por muy lógico que sea, es conocer la velocidad máxima de su husillo. Este será su límite absoluto cuando se trate de velocidad.

El siguiente paso natural es mirar su herramienta de corte. Esto significa cambiar sus herramientas de acero de alta velocidad (HSS) por carburo, o su carburo por materiales súper duros como PCD o CBN. Las herramientas de corte de mayor dureza implican velocidades de corte más elevadas y los diseños modernos de la geometría de corte actualmente permiten alcanzar velocidades que antes eran impensables.

Pero muchos no le dan importancia a la interfaz de conexión entre la herramienta y la máquina, el cuál es el portaherramientas.

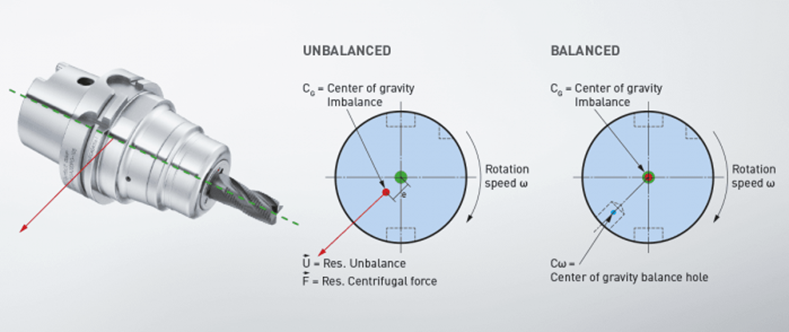

La velocidad de corte en el maquinado, además de depender de las limitaciones físicas de la máquina, la sujeción de la pieza, la pieza misma, la herramienta de corte y la sujeción de la herramienta, se regirá en gran medida por el balanceo del portaherramientas bajo la norma correcta (ISO 16084). El balanceo suele ser el enfoque cuando se habla de un portaherramientas de alta velocidad porque ofrece la mayor oportunidad de mejora, pero tenga en cuenta que su velocidad máxima solo será tan rápida como lo permita el «eslabón más débil», por ejemplo: Si tienes una máquina de 12,000RPM en el husillo, insertos que le permiten cortar a la herramienta a 9,000RPM, pero su portaherramientas solo está balanceado para 8,000RPM, entonces 8,000RPM será su máxima velocidad de giro permitida.

La definición de MAV es diferente según a quién se le pregunte, especialmente considerando la rapidez con la que evoluciona la tecnología de herramientas de corte, sin embargo, el concepto es el mismo. Independientemente, todos estos conceptos aplican sin importar si tus parámetros de corte demandan 5,000RPM o hasta 30,000RPM.

A medida que el giro de la herramienta aumenta, la importancia y relevancia del balanceo bajo la norma correcta (ISO 16084) se vuelve crucial para evitar vibraciones y armónicas. Esto se traduce en acabado superficial deficiente, baja productividad y daño potencial al husillo de la máquina, aunado a una merma económica por piezas retrabajadas o dañadas.

Los chucks hidráulicos, portaboquillas de alto desempeño y los térmicos, suelen ser los mejores ejemplos de portaherramientas bien balanceados ya que por diseño, son simétricos. Son generalmente esbeltos, debido a ello la mayor parte de la masa se concentra cerca de su línea de centros.

Y hablando del tema, puede que sea el momento de deshacerse de los portaherramientas con apriete lateral (weldon) a los que está acostumbrado por ser económicos. Los chucks de fresado son la mejor opción si quiere incursionar en MAV y proteger la inversión más valiosa que es el husillo de la máquina. Esto incluye un mejor balanceo, de hecho, nuestros portaherramientas MEGA Double Power es un sistema mecánico que ha sido diseñado específicamente para velocidades de giro más altas.

Este portaherramientas, junto con todos los demás portaherramientas MEGA que ofrecemos, tienen todas las superficies rectificadas. A RPM’s lo suficientemente altas, entran en juego incluso anomalías leves en la concentricidad del cuerpo de los portaherramientas. Rectificar todas las superficies garantiza que este factor se elimine de la ecuación. También hacen uso de una tuerca sin ranuras, dando una superficie perfectamente cilíndrica en el exterior, a diferencia de la tuerca hexagonal o con ranuras que se utilizan comúnmente.

Balanceo

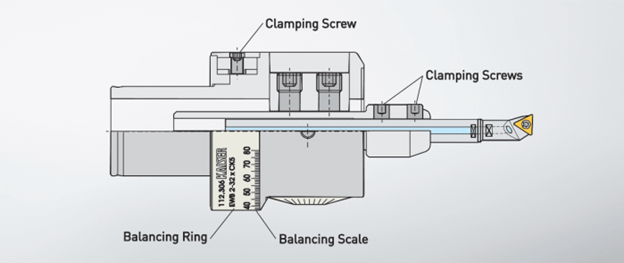

Cuando se trata de herramientas de boreado de precisión, el balanceo puede ser un problema muy serio. Los borings de acabado de un solo inserto están naturalmente desbalanceados debido a su diseño y se requiere un cuidado especial para garantizar que funcionen como se espera. Los boreados son operaciones sensibles a la tolerancia, y este desbalanceo puede dañar fácilmente una pieza si no se tiene cuidado.

Hacer funcionar un boring lo más rápido posible siempre debe ser el objetivo, sin embargo, el desbalanceo puede volverse parte del proceso como algo no deseado. Un boring desbalanceado puede ser muy engañoso, porque con frecuencia realizará su diámetro dentro de las especificaciones. Sin embargo, luego de una inspección más detallada, encontrará que ha creado un barreno en forma ovalada en lugar de uno de forma circular, es donde cobra relevancia la norma de balanceo correcta ISO 16084, que contempla todos estos aspectos.

La circularidad/cilindricidad son dimensionamiento geométrico y tolerancias comunes, conocidas por sus siglas en inglés GD&T (Geometric Dimensioning & Tolerancing) común para flechas y barrenos, por lo que el balanceo del boring bajo la norma correcta (ISO 16084) es crucial, especialmente en esas situaciones. Como mínimo indispensable, los borings estándar deberían estar pre-balanceados para un diámetro cercano a la mitad de su rango de diámetros. Si el barreno tiene poca profundidad, esto es suficiente.

Cuando se necesitan altas velocidades de giro y borings de proyección larga, ofrecemos una familia de borings auto-balanceables EWB. Estos borings están bien balanceados en todo su rango de diámetros, debido a que lleva un contrapeso diseñado para que este se ajuste automáticamente conforme se ajuste el diámetro.

Consideraciones de Interfaz del Portaherramientas con la Máquina

Tan importante es la tecnología de sujeción del portaherramientas como lo es la interfaz del husillo de la máquina. En la mayoría de los casos, está limitado con el tipo de interfaz de husillo que ya tiene la máquina. Pero, si está buscando una máquina nueva y requiere de altas RPM’s, puede ser el momento de considerar una interfaz de husillo HSK.

HSK fue creado en 1984 y se estandarizó hasta 1992, específicamente para combatir los problemas de la interfaz ISO 7/24 de contacto sencillo (CAT, BT & SK) a altas velocidades de giro, el efecto boca de campana “bellmouth” provoca que el husillo se expanda en altas RPM’S por efecto de la fuerza centrífuga, lo que provoca que la herramienta entre aún más en el husillo perdiendo altura en Z (por debajo de la línea de referencia del husillo) ya que se encuentra bajo una fuerza de tracción constante por el sistema de clampeo de la máquina.

HSK fue innovador en el sentido de que las pinzas de sujeción van dentro del cono hueco de paredes esbeltas y se expanden internamente para sujetar. A diferencia de la interfaz ISO 7/24, la interfaz HSK se recomienda para altas RPM’s porque ayudan al mecanismo de sujeción y al asiento con la cara del husillo.

Todos los portaherramientas HSK de origen realizan un doble contacto simultaneo, con el cono y la cara del husillo. Esto elimina el temido fenómeno de hundimiento. Pasadas las 35,000-40,000RPM, un husillo HSK se convierte en una de las únicas opciones que le quedan.

También puede remediar este hundimiento no deseado del eje Z mediante el uso de portaherramientas BIG-PLUS®., que realizan un doble contacto simultaneo, con el cono y la cara del husillo para interfaz ISO 7/24 (CAT, BT & SK), gracias a esta tecnología obtendrá mayor rigidez en la sujeción de herramientas.

Lo que la mayoría de la gente no sabe es que muchos fabricantes de máquinas herramienta cuentan con husillos BIG-PLUS® como característica estándar, por lo que es muy probable que tenga uno y ni siquiera lo sepa. Esto puede ser más fácil que dar el gran salto a HSK.

BIG DAISHOWA como marca PREMIUM creadora de la patente y dueño de la licencia de BIG-PLUS® quiere alertar al mercado, debido a la mayor oferta de máquinas con husillos BIG-PLUS® que incrementa la demanda de portaherramientas, marcas sin licencia están promoviendo y vendiendo lo que le llaman “conos de doble contacto”, tome en cuenta que estos portaherramientas al no tener trazabilidad con el Gran Calibrador Maestro y al no pagar la licencia, lo cual incluye marcarlos con la leyenda “BIG-PLUS Spindle System – License BIG Daishowa Seiki,”, no satisfacen las estrictas tolerancias que demanda el sistema BIG-PLUS®.

La razón por la cual BIG DAISHOWA tiene este estricto control y no lo ha establecido como un estándar internacional, es debido a que la deformación elástica no la sufre el portaherramientas como en el caso de HSK, CAPTO & KM, sino quien sufre la deformación elástica es el husillo de la máquina, lo cual puede implicar un pobre desempeño de esta y/o un daño severo en el husillo.

Eliminar el Cuello de Botella

En algunos casos, encontrará que la velocidad operativa del husillo de la máquina (máx. RPM’s) es la parte del proceso que lo está limitando. Afortunadamente, también existen métodos alternativos que incrementarán la velocidad operativa de los husillos.

Los incrementadores de velocidad (mecánicos y neumáticos), como su nombre indica, son portaherramientas especializados que tienen como objetivo hacer esto. Realmente brillan en aplicaciones que implican un trabajo dedicado y con herramientas pequeñas (<16mm), y especialmente en husillos más grandes donde de otro modo no sería posible aumentar la velocidad considerablemente.

Básicamente, es posible configurar su máquina de baja velocidad de cono ISO 7/24 30, 40 o 50 como si fuera un microcentro de mecanizado de alta velocidad, sin el costo de comprar una máquina nueva. Están disponibles en una variedad de configuraciones diferentes, pero la función sigue siendo la misma: aumentar significativamente las RPM’s y reducir los tiempos de ciclo. Ya sea que se accione eléctrica, hidráulica, neumática o mecánicamente, cada versión tiene sus pros y sus contras.

Personalmente, encontramos que los incrementadores mecánicos y neumáticos cubren con casi todas las aplicaciones. Los incrementadores de velocidad mecánicos son realmente la única opción preferida para situaciones en las que necesita aumentar su velocidad dependiendo el modelo hasta ~24,000RPM (los nuestros están diseñados con un sistema de engranajes planetarios que multiplica la velocidad del husillo en un factor de 4 hasta 6x). Al mismo tiempo, mantiene una transmisión de par constante ya que se accionan mecánicamente y aún puede utilizar herramientas de diámetro relativamente grande (hasta 16mm).

En un mundo perfecto, los sistemas accionados por engranajes se utilizarían para todas las situaciones de alta velocidad por esta misma razón. Sin embargo, algunas aplicaciones exigen velocidades superiores a las 100,000RPM (piense en una broca de un dentista), puede imaginar que incluso el sistema de engranajes impecablemente engrasado y con el mejor diseño comenzaría a derretirse mucho antes de ese punto. Aquí es donde se requiere algún otro método de transmisión de energía, como una turbina de aire. Los incrementadores de velocidad neumáticos proporcionan las velocidades más rápidas de cualquier tipo y utilizan rodamientos de cerámica para soportar el alto calor causado por la fricción interna. El sistema Air Power Spindle de BIG DAISHOWA, por ejemplo, puede alcanzar velocidades de hasta 120,000RPM.

Explorando una Nueva Área de Oportunidad

Una vez que comienzas a explorar el MAV, entran otras complicaciones además del balanceo. Cuando alguien usa un indicador de carátula para medir el run-out en una barra de calibración de husillo, está midiendo lo que se conoce como run-out estático. Esto le da una idea del nivel de precisión dimensional involucrado en el ensamble de herramienta, portaherramientas y husillo.

Conforme la herramienta tiene un menor diámetro de corte y las RPM’s calculadas según el tipo de material, alcanzan RPM’s muy altas como se mencionó anteriormente, el medir el T.I.R. estático (bajas RPM con indicador de carátula) no arrojará los valores que tendrá la herramienta a su velocidad operativa, por ende, debemos tener un dispositivo de verificación de T.I.R. dinámico, para evitar sobredimensionamiento de medidas.

Este tipo de run-out es causado principalmente por fuerzas centrífugas asociadas con velocidades de husillo más rápidas. Estas fuerzas de inercia harán que la herramienta quiera flexionarse alejándose de su línea de centros, por lo que parecerá que se abre hacia afuera en la punta cuando gira. Es difícil de detectar y aún más difícil de medir con precisión si se hace vía contacto; por lo general, requiere algún tipo de dispositivo con sensor de luz láser sin contacto.

El run-out dinámico no lo encontrarás en la mayoría de las aplicaciones estándar, puesto que no alcanzan las RPM’s vinculadas con esta condición.

Lo ideal es mantener la masa del portaherramientas lo más cerca posible de su línea de centros. También deberá mantener su herramienta lo más corta posible. Esta es la razón por la que existe una tendencia general de diseñar portaherramientas más pequeños con mayores límites de velocidad (RPM). Simplemente no tiene tanta masa para desbalancearse, por lo que se puede alcanzar una velocidad más alta de manera segura. Los portaherramientas tipo HSK-E llevan este principio al extremo.

Aunado al hecho de que los conos HSK-E son los óptimos para altas velocidades, este diseño de interfaz tiene como objetivo ser lo más simétrico posible, mediante la eliminación de muescas y cuñeros. Los HSK se seleccionan comúnmente para micromecanizado para alcanzar velocidades de giro extremas. No es raro escuchar que hasta 50,000RPM demandan algunas aplicaciones.

Una vez más, cuando se trata de portaherramientas, la velocidad máxima depende en gran medida del balanceo. Por lo tanto, un operador que maquina a alta velocidad estará bien familiarizado con el tema de balancear los portaherramientas y los estándares que se utilizan. A medida que avanza la tecnología y la velocidad de las herramientas, también lo hace la necesidad de un estándar adecuado para medir el desbalanceo (ISO 16084).

Cuando se habla de Balanceo, ¿A qué norma nos referimos?

A medida que los cortes se vuelven más rápidos, las herramientas más pequeñas y las tolerancias más estrictas, ya no hay lugar para la actitud de lo suficientemente bueno. Tradicionalmente, el balanceo de portaherramientas siempre se ha medido según la arcaica norma de balanceo ISO 1940-1 Vibraciones Mecánicas – Requerimientos de Calidad de Balanceo para Rotores en Estado Constante (Rígido), la cual fue creada en el año 1940 y su última revisión en agosto 2003.

La norma ISO 1940-1 es generalizada y aplica prácticamente a cualquier tipo de maquinaria rotativa, grande o pequeña. No hay nada malo con este viejo estándar. De hecho, ha hecho un trabajo excepcional hasta este punto. Pero el problema moderno es doble.

En primer lugar, el estándar es tan generalizado que no tiene en cuenta muchas variables importantes exclusivas de los sistemas portaherramientas/husillo, como la repetibilidad del ATC, las fuerzas de corte dinámicas y los componentes modulares.

En segundo lugar, los portaherramientas se han vuelto tan pequeños y rotan tan rápido que, en algunos casos, lograr un grado de calidad de balanceo común como el G2.5 es casi imposible desde un punto de vista práctico y, a menudo, ni siquiera es necesario. Las máquinas balanceadoras de hoy en día son lo suficientemente sensibles como para detectar un desbalanceo residual mínimo de alrededor de 0.5 g.mm.

A la luz de este problema, se ha desarrollado la norma de balanceo ISO 16084 Balanceo de Herramientas Rotativas y Sistema de Herramientas. Esta norma considera prácticamente todas las variables posibles que influyen en el balanceo en un sistema portaherramientas/husillo y fue compilado por un equipo de expertos de la industria y académicos.

Al igual que ISO 1940-1, el operador solo tendrá que definir unas pocas variables para describir físicamente el portaherramientas y los requerimientos de velocidad/balanceo mientras la máquina realiza el trabajo de cálculo y arroja resultados en los términos familiares de gramo milímetro (g.mm).

Pero a diferencia de ISO 1940-1, este estándar sigue siendo viable para portaherramientas de cualquier tamaño o velocidad y solo le pide que defina si necesita o no un balanceo estándar o fino (en lugar de G6.3, G2.5, etc.).

Encontrará que el nuevo estándar es más indulgente para portaherramientas pequeños/situaciones de alta velocidad, hasta el punto en que se tenga un desbalanceo residual permisible. Esta indulgencia es aún más evidente a medida que disminuye la velocidad y aumenta el tamaño. La realidad es que nosotros, como industria, hemos estado fabricando todos los portaherramientas según un estándar estricto que ni siquiera se diseñó teniendo en cuenta los portaherramientas.

Dado que ISO 1940-1 es la norma más estricta, es posible que se pregunte: ¿Qué tiene de malo el estándar anterior si ha funcionado hasta ahora? o ¿Qué tiene de malo que un portaherramientas esté más balanceado de lo que debería estar?

Además del hecho de que las matemáticas detrás de ISO 1940-1 se rompen y se vuelven imposibles de lograr en tamaños más pequeños y velocidades más altas, esto también significa que durante años hemos gastado muchos recursos y horas engañándonos a nosotros mismos para que los portaherramientas se balanceen innecesariamente en algunos casos.

Claramente, la transición a ISO 16084 no ocurrirá de la noche a la mañana, a excepción de una marca PREMIUM como BIG DAISHOWA que sí cumple con esta norma.

Impacto Futuro

La tendencia en el mecanizado ha sido cada vez más rápida y no hay razón para creer que esta tendencia cambiará pronto.

Sin duda, los desarrollos en la tecnología de impresión 3D, los procesos híbridos y la rápida digitalización e interconectividad tendrán un gran impacto en el sector manufacturero. Pero eso no quiere decir que el papel del mecanizado vaya a desaparecer, o incluso que disminuya necesariamente.

Más bien, habrá un cambio continuo hacia el MAV para complementar mejor y mantenerse al día con estos procesos. Si puedes hacerlo más rápido, puedes hacerlo más rentable y eficiente. Y si puede hacerlo más rentable y eficiente, tendrá una ventaja sobre su competencia.

Las plantas productivas están en una carrera constante entre sí, y aquellos que no se adaptan fácilmente a los constantes avances tecnológicos se quedan atrás. Dado que las velocidades más altas se vuelven cada vez más necesarias, la comprensión y la implementación adecuadas de estas estrategias son esenciales para la supervivencia.